张晓岩,杜继涛,杨梅

(上海工程技术大学高等职业技术学院,上海 200437)

摘要:给出了一种带有弯销延时抽芯的多方位抽芯方法,阐述了其工作原理及具体模具结构,并就模具的潜伏式浇口、弯销延时抽芯机构、内抽结构、推块顶出等关键技术进行了分析。整个模具结构紧凑,动作可靠,打出的塑件表面质量较高,满足了生产要求。

关键词:多方位抽芯;注射模具;弯销延时抽芯;潜伏式浇口

中图分类号: TG76 文献标识码:A

Injecting Mould Design with Delay-pulling and Multidirectional Core-pulling

Mechanism

ZHANG Xiaoyan, Du Jitao, Yang Mei

(Advanced Technical Vocational Institute, Shanghai University of Engineering Science, Shanghai 200437, China)

Abstract: The design of a multidirectional core delay-pulling mechanism in injection mould was presented. The working principle of the mechanism and the structure of the injection mould were described. The key technologies were analyzed such as submarine gate, bending pin postponing core-pulling mechanism, lifters, ejector plate pulling mechanism. It is distinct in compact structure and reliable operation. The plastic parts have an excellent surface quality and are satisfied with requirements of production.

Key words: Multidirectional core-pulling mechanism; Injecting mould; Bending pin postponing core-pulling mechanism; Submarine gate

0 引言

目前在塑料模具的设计中,当塑件在结构上侧向(非开合模方向)有孔、凸台、凹穴或侧向有表面特殊要求时,模具上成型该处的结构必须设计成可侧向移动的,以便于在塑件脱模顶出之前,先将侧向成型零件抽出,然后再把塑件从模内顶出,否则无法脱模。若塑件同时在多个方向都存在侧向要求时,模具结构要求在多个方位设置抽芯机构,由于动作方向的复杂性,容易出现动作干涉现象。当塑件抽芯力较大时易出现抽拔力不足现象,影响塑件表面质量。如果采用小浇口和侧向抽芯并用的结构,需要考虑浇注凝料的拉出和抽芯动作的先后顺序。本文针对以上问题,设计了一种多方位抽芯注射模具可以较好解决上述问题。

1 工艺分析和设计方案的确定

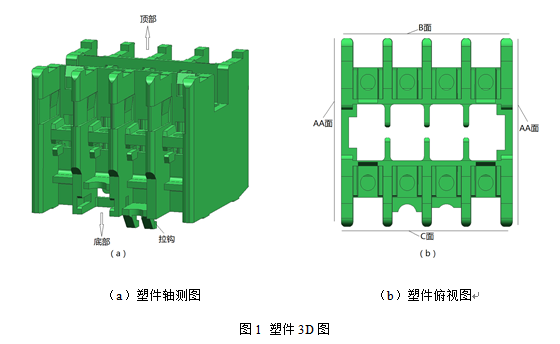

塑件为电器开关上应用的壳体零件,外形尺寸为5cm×5cm×4cm,最大壁厚为3mm,最小壁厚为2mm,如图1示,其材料为尼龙+25%玻璃纤维,收缩率为0.4%,要求耐震动,防松脱,AA面需要粗化,表面不能有任何划痕,需要较大批量生产,适合采用注射成型。

产品的使用场合要求塑件要有一定的自熄性和绝缘性。塑件外形上B面4个插槽,C面有4个插槽,壁厚为2mm,粗化表面不能有任何划痕。另外在零件的底部存在两个拉钩,此处也只能采用抽芯机构。这样在5个方向(即两个AA面的法线方向、B面法线方向、C面法线方向和拉钩凹面法线方向)上存在抽芯机构。为了防止多个方向的抽芯干涉[3],决定在两个AA面、B面和C面采用外侧抽芯机构[4],拉钩处采用内抽芯机构。

由于该塑件为电器上应用的盖类零件,表面要求较高,为此采用潜伏式浇口来保证。同时由于零件的结构较复杂,为保证进料顺利充满型腔,采用两点进料的方式,将浇口开设在塑件内部,如图5所示。

2 模具工作原理

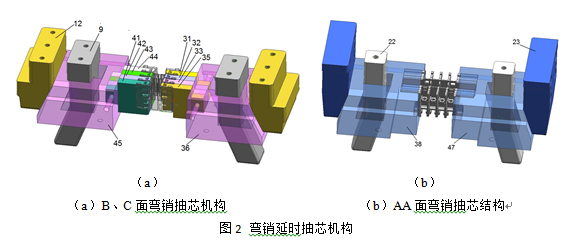

开模时,14定模座板和13定模板在矩型弹簧的作用下分开,实现第一次分型,同时将浇注系统凝料(图5中用网格表示)与20 1#浇口套分离;然后继续开模,直到完全取出浇注系统凝料时,9 1#弯销和22 2#弯销的直线段正好走完;接着再继续开模,抽芯机构完成抽芯动作;最后在30 2#拉杆的作用下39锁模机构脱开,定模与动模完全分开,实现第二次分型。

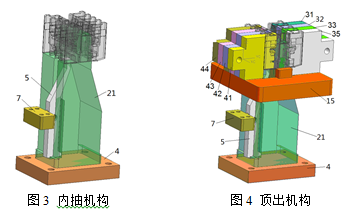

接下来顶出机构开始动作。在29复位杆的作用下,25动模板开始向定模方向移动,移动到11定距拉板限位范围内的同时,21动模镶块沿着规定的方向作摆杆运动,完成抽芯动作;同时15推块将塑件顶出动模型腔,完成整套动作。

3 模具结构设计

3.1 浇注系统设计

由于该塑件为电器上应用的盖类零件,表面成型质量要求较高,为此只能考虑选择点浇口或潜伏式浇口来保证。为了简单模具结构,采用潜伏式浇口。另外,由于零件的结构较复杂,为保证进料顺利充满型腔,采用两点进料的方式,将浇口开设在塑件内部,即采用延长式的潜伏式浇口,如图5所示。

3.2 弯销延时抽芯机构设计

塑件的B面、C面和两个AA面需要采用抽芯机构,由于塑件材料选用尼龙+25%玻璃纤维,为提高抽芯力,斜导柱的截面选择方形。为了实现浇注系统凝料和抽芯动作的先后关系,采用延时抽芯的机构来实现[2]。即采用弯销延时抽芯,如图2示,此为外侧抽芯机构。在完成切断拉出浇注系统凝料之后(即9 1#弯销和22 2#弯销的直线段走完),再完成四个方向的抽芯动作。在插槽方向上,由于插槽的尺寸较小,为保证尺寸的精度,降低加工难度,此部位做成镶件的形式,即31、32、33、35和41、42、43、44,并用销钉定位,两个AA面抽芯如图2(b)示。

3.3 内抽结构设计

塑件底部有两个侧向拉钩,此处须采用抽芯机构。为避免此处抽芯与其他4处抽芯的干涉,采用摆杆内抽结构来实现此处的脱模,如图3所示。5内抽镶件在7内抽轴座的限制下实现摆动,从而带动21动模镶件摆动,完成拉钩的抽芯。此内抽机构设置在动模一侧,这样可以避免多个抽芯动作的干涉。

3.4 顶出机构设计

在顶出机构的设计中,为保证顶出力的同时,考虑到零件外观要求较高,采用15推块顶出来实现,如图4示。浇注系统部分采用26 1#拉杆的作用完成其与塑件的切断分离,如图5示。

同时为了减小模具的总体尺寸,并未采用两板模的模架,而是在13定模板和14定模座板之间镶18上浇口板、17下浇口板的形式。15推块也未采用标准件而是在25动模板开槽的形式。模具结构如图5所示。

4 结语

该模具的突出特点是利用外侧抽芯机构和内抽机构的组合实现了多方位的抽芯,并且避免了抽芯的干涉。弯销抽芯的使用实现了延时抽芯,在顺利将浇注系统凝料与塑件切断以后,实现四个方向的抽芯。并且弯销相比截面为圆形的斜导柱具有更大的抗弯截面系数,提高了抽芯机构的强度。内抽机构的使用实现了底部小拉钩的抽芯,同时内抽机构设在动模,避免了与定模抽芯机构动作的干涉。为减少模具的标准模板使用数量,采用内部开槽的方式,使模具更加紧凑,成本低。塑件采用推块顶出方式,保证了外观和生产效率。实践证明:整个模具结构紧凑,动作可靠,成型出的的塑件表面质量较高,满足生产要求。该模具已经成功应用于生产实践,可为同类注塑件的生产提供参考。

参考文献:

[1]屈华昌.塑料成型工艺与模具设计(第2版)[M].北京:高等教育出版社,2006

[2]陈焕东.延时抽芯机构的注射模设计[J].机械研究与应用,2008(2):55-57

[3]向雄方.一种多向侧抽芯注射模设计[J].设计与研究,2005(12):39-41

[4]刘斌,刘荣亮.多型芯周向抽芯注射模设计[J].模具工业,2008(4):41-43

English Version

English Version  English Version

English Version