吴晓春,杨浩鹏

(上海大学 材料科学与工程学院,上海 200072)

摘要:详细介绍了近些年出现的冷作模具钢、热作模具钢和塑料模具钢表面处理技术的应用,并对今后的发展方向作了展望,叙述了纳米技术和功能梯度覆层在模具表面处理中的应用及其低温表面处理技术的开发。

关键词:模具钢;表面处理;技术发展

中图分类号:TG156.8 文献标识码:A 文章编号:1001-2168-(2013)09-0001-06

1 引言

模具钢是现代加工业的重要基础之一,随着模具成形加工技术不断发展,对模具材料的要求也越来越高。只靠钢材本体材料化学成分的调配和组织结构的改善已很难满足现实工业生产中对模具钢强度、硬度、耐磨和耐腐蚀性能的要求。而通过改变模具钢的表面状态来提高其使用寿命是一种非常有效的方法。目前,各种各样的表面技术已被用来提高模具钢性能。以下就对近些年出现的有关冷作模具钢、热作模具钢和塑料模具钢新表面处理技术的应用作详细介绍,并对今后技术发展方向作展望。

2 各种模具钢表面处理技术现状

近些年来,出现了许多表面处理新技术,其中有部分已应用于模具钢的表面处理,主要有等离子体技术、气相沉积技术和复合处理技术等。下面对各种模具钢表面处理技术现状作详细介绍。

2.1 冷作模具钢的表面处理

冷作模具钢要求具有高的强度、耐磨性和足够的韧性,以保证高的耐用度。为了延长其使用寿命,需要对其进行表面处理。物理气相沉积法(PVD)以其较低的处理温度及其环境友好型,在近年来愈受青睐。PVD处理温度低,模具钢基本不变形,与化学气相沉积(CVD)比较,这是它最大的优点[1]。为提高冷作模具钢使用寿命,在模具钢表面沉积TiN等硬质涂层是一种有效途径[2],PVD的发展趋势:在TiN基础上发展起来的多元膜,如(TiA1)N、(TiCr)N等,是一类更有前途的新型薄膜。施雯等在Cr12MoV冷作模具钢表面沉积了不同的涂层,主要有CrMoN[3]、Cr/CrN/CrTiA1N[4]和CrTiA1N/MoS2/Ti[5]复合涂层,CrTiA1N/MoS2/Ti涂层经过原子显微镜检测,涂层表面光滑致密。这些涂层都能一定程度地提高模具钢表面强度和耐磨性能,但涂层与与基体材料结合力不够高。为了克服这一缺点,采用了复合处理技术,先对Cr12MoV钢进行低温等离子体氮化处理,然后进行PVD沉积Ti/TiN涂层[6],划痕和磨损实验综合分析结果表明:复合处理明显提高了涂层与基体界面的结合力和耐磨性能,该涂层的临界载荷超过60N。

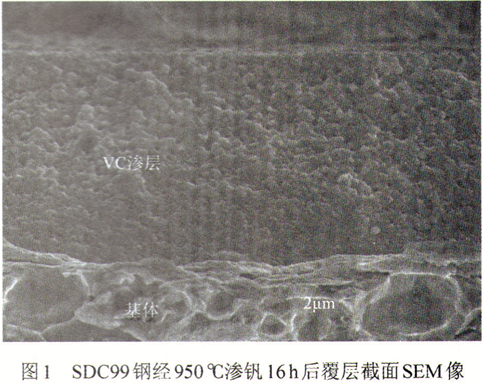

为了较好地解决覆层与基体结合力的问题,采用在基体表面进行热扩散相变的方法制备覆层是一条行之有效的途径。张双科等[7,8]在等离子渗氮的基础上,在不同温度和气氛下采 用等离子体S-N-C复合处理工艺,在Cr12MoV钢表面形成一层硫的化合物层,通过划痕试验测试,表明在适量的CS2气氛和520℃条件下,易于形成结合力高的化合物层。刘秀娟等[9]对此钢采用高温盐浴法(850~1050℃)在其表面制备碳化钒覆层,在热扩散初始阶段,钒向基体扩散渗透的同时,基体中的碳向表面扩散,与渗进的钒反应生成VC相。杨浩鹏等[10]对新型高强韧冷作模具钢SDC99进行盐浴渗钒,对其碳化钒覆层生长机理进行了研究,通过观察碳化钒XRD衍射峰中2个强主峰对应的衍射强度比值I(111)/I(200)的变化发现:当处理时间极短、覆层极薄 时,在SDC99钢上形成覆层的生长择优取向从(200)晶面转变为(111)晶面;随着时间的延长,覆层晶粒生长无明显择优取向,生长为等轴晶。SDC99钢经950℃渗钒16h后覆层截面SEM像[10]其覆层横截面形貌如图1所示。但高温表面处理容易造成基体组织变化,工件尺寸变形,这对模具钢极为不利,这就提出了在低温进行热扩散制备硬质覆层的要求。ARAI等[11,12]先对模具零件进行渗氮,然后在加有钒粉的氯化盐盐浴中进行TD处理,在低于600℃能得到钒的碳氮化合物,厚度约为2μm,把处理温度提高到700℃,可得厚度为10μm钒的碳氮化合物,由于在600℃以下获得的覆层厚度太薄,并不具备工业应用价值。要在冷作模具钢回火温度(550℃)以下实现碳化钒覆层的制备仍然是一大挑战。周朝政等[13]对冷作模具钢表面制备碳化钒覆层处理技术进行了介绍,分析了硼砂盐浴制备碳化物层法、中性盐盐浴制备碳化物层法、混合盐浴制备碳化物层法、低温氯化物盐浴制备碳化物层法等的表面强化机理特点,对影响冷作模具钢表面制备碳化钒覆层处理的关键工艺因素进行了探讨。

2.2 热作模具钢的表面处理

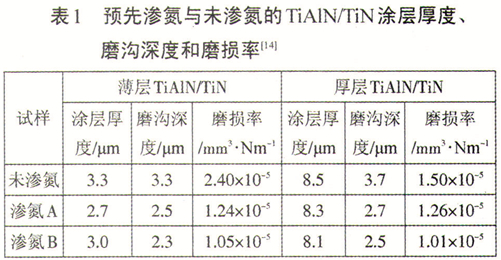

热作模具钢在服役中需要能保持其热强性能、热疲劳性能和韧性。表面处理技术能显著提高其热疲劳寿命和抗热磨损性能。把2种或2种以上的表面处理工艺方法用于同一工件,不仅可以发挥各种表面处理技术的优点,而且能显示组合使用的突出效果。TORRES等[14]在H13钢上先进行低压气体渗氮,制备2种试样,一是有化合物层,二是只有扩散层,然后再用PVD方法制备TiA1N/TiN涂层。磨损试验结果如表1所示。试验结果表明,经过氮化预处理后再做PVD涂层的耐磨性能比单纯PVD涂层要优越,而且无化合物氮化层预处理的涂层比有化合物氮化层的要好,原因是含氮化合物在PVD制备涂层时不稳定,发生热分解,导致涂层与基体结合力不如无化合物氮化预处理的大。KLIMK等[15]对生产汽车的铝和镁部件所用的模具钢先采用等离子体渗氮预处理,再采用等离子体辅助化学气相沉积法(PACVD)制备多层微纳膜,而且这2个过程是连续进行的。通过调节试验参数,可在模具钢表面形成多种不同组分的微纳膜。图2是一个典型的拥有TiN-Ti(B;N)-TiB2硬化层样品的负载多层膜截面金相图。图3为不同负载层样品中包覆膜与基底粘合力的划痕试验结果,由图2、3可见:在连续处理过程中形成TiN-Ti(B;N)-TiB2层的样品具有极高的临界载荷,说明该组层在改善模具表面性能中至关重要。通过复合表面处理技术,可以使模具平均使用寿命提高350%~500%。

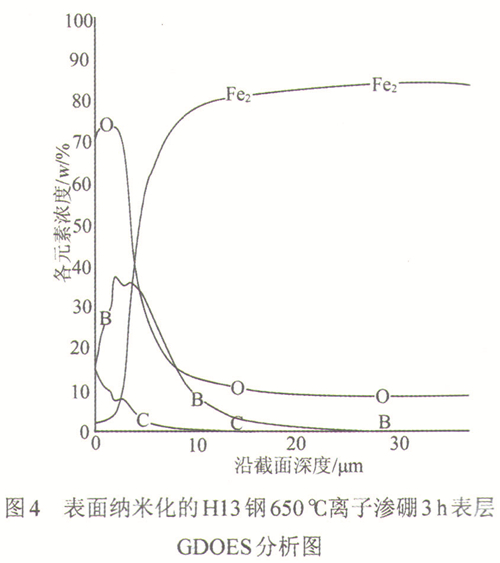

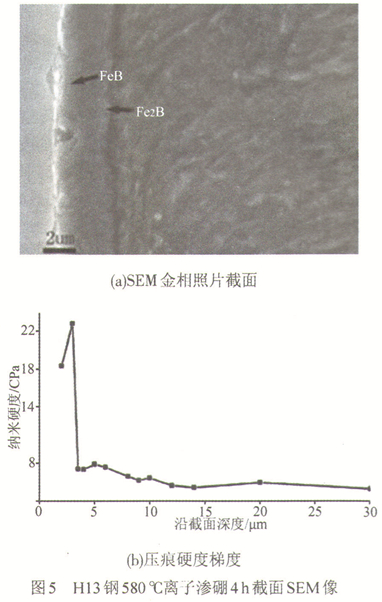

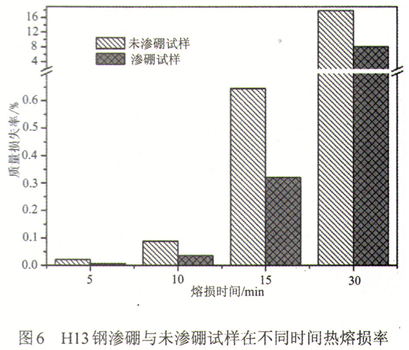

在热作模具钢化学热处理领域中,也进行了许多研究。王荣等[16]对H13钢进行蒸汽氧化、离子渗氮和渗硼等不同表面处理,并对其在铝熔液进行静态熔损试验。结果表明:离子渗氮试样和渗硼试样的热熔质量损失要比氧化试样更少,显示了更好的抗热熔损能力。陈玉华等对[17]H13热作模具钢进行了气体软氮化、蒸汽氧化处理,并将蒸汽氧化处理与软氮化处理相结合,探索出了氮氧复合处理工艺。经动态热熔损试验测试,表面处理能显著提高H13钢的抗熔损性能,尤以氮氧复合处理效果最佳。王庆芳等[18]对H13钢先进行表面机械研磨(SMAT)纳米化处理,使材料的表层拥有大量的晶界,为原子扩散提供了大量快通道,晶界处各种非平衡缺陷以及大量过剩能量都有利于扩散反应[19-22],表面纳米化后能使渗硼的扩散激活能显著降低,在600℃等离子体渗硼,渗层相组成是扁平状的Fe2B与FeB相。在650℃等离子体渗硼3h后,试样沿横截面的辉光放电光谱(GDOES)测试图谱如图4所示。由硼元素分布曲线可看出,硼渗入深度可达25μm左右[23]。类似地,先进行高能喷丸处理后也能造成H13钢表层晶粒细化、形成位错等缺陷,使其等离子渗硼温度降低。YANG等[24]在580℃等离子渗硼4h后样品横截面的SEM像和对应的纳米压痕测试硬度梯度如图5所示。Fe2B与FeB两相总厚度能达到5μm,由于采用了喷丸预处理,硼扩散能达到一定深度,覆层与基体之间有扩散过渡区,从而使横截面硬度梯度过渡平缓。H13钢经高能喷丸后低温渗硼及未表面处理试样在铝合金熔液中的动态热熔损失重率如图6所示[25]。由图6可见,低温渗硼试样耐铝合金熔液热熔损性能优越,热熔损时间在30min内,其失重率仅为未渗硼试样的30%~40%。在热作模具钢渗金属方面,LU等[26]对退火态H13钢先进行SMAT处理,在其表层获得约20μm纳米晶层,然后采用固体粉末法双保温渗铬,在600℃先保温2h,此温度下纳米晶保持一定稳定性,使铬在表层纳米晶中扩散,形成纳米尺寸的铬化合物,这些铬化合物能有效防止表层纳米晶的回复再结晶,并使用表层含有较高的铬浓度,再在高温保温一定时间,这样制得的渗铬层厚度比常规工艺的显著增加,渗层含铬浓度和硬度都明显提高,耐磨性能显著增加。

2.3 塑料模具钢的表面处理

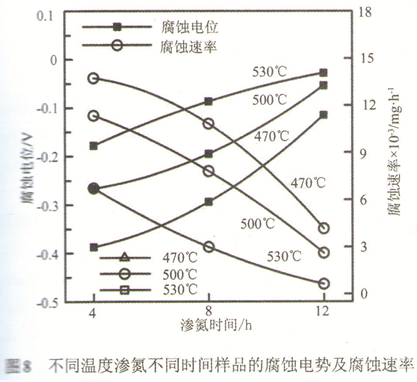

塑料模具钢在使用过程中需要具备较高的耐腐蚀性能和耐磨性能,表面处理是提高其使用寿命的有效方法。CHEN等[27]采用激光熔覆法在塑料模具钢718H上制备了CoMoCr合 金熔覆层,覆层均匀连续,与基体有较强结合力。与基体相比,覆层硬度有较大提升,达到794HV0.2,摩擦磨损测试结果表明:经过激光熔覆表面强化后,其耐磨性能得到了显著增强。WEN等[28]采用等离子体方法对时效硬化钢NAK80进行渗氮处理,氮化层含有Fe3N和Fe4N相,Fe3N相在氮化相中含量随着试验温度提高和时间的延长而增加,并进行了耐腐蚀性能测试。结果表明:氮化和时效硬化可以同时进行。在NaC1水熔液中的极化试验和盐雾腐蚀试验中,随着Fe3N相含量的增加,腐蚀电位提高,腐蚀速率下降,如图7和图8所示。耐腐蚀性能提高与氮化层中Fe3N相的含量直接相关,表明对耐蚀性提高起关键作用的是Fe3N相。HUBBARD等[29]对塑料模具钢P20进行了活性屏直径的增大,试样表面硬度提高,结果表明:活性屏有利于活性氮的质量运输,因为在电压和炉压一定条件下,它决定了活性氮种类到达试样表面的入射能量。在决定试样氮化效果因素中,达到试样表面活性氮的通量越大,氮化效果越好。活性屏渗氮机理如图10所示。图10中,A处活性屏被离子轰击后溅射产生物沉积在试样表面;B处活性离子被加速穿过活性屏而轰击试样表面;C处部分离子与电子结合成为中性粒子,不受电场作用,其自由行程比自身带电状态时的长,有可能沉积在试样表面。研究结果表明:在一定的电压和炉压条件下,活性屏与试样距离是个至关重要参数,它直接影响含氮粒子到达试样表面的通量,并决定氮化效果。目前,塑料模具钢表面处理主要采用氮化,原因是渗 氮需要的温度较低,工艺相对成熟,所得到的渗层具有良好的耐腐蚀性能和耐磨性能。

3 结束语

今后模具钢表面处理技术发展方向,可从以下3个方面考虑:

(1)复合处理技术将是今后表面处理的研究重点。对传统的表面处理技术做进一步的改进,实现低温表面处理,以减少处理零件的变形,降低能源消耗。表面复合处理技术将是最重要和最有开发前景的发展方向之一。

(2)把前沿的纳米科技和新兴的激光表面改性技术[30]引入到模具钢表面处理技术技术中,为传统的表面处理技术注入新的活力。其中一个突出例子是:TONG等[31]对纯铁采用表面机械研磨后,在纯铁上制得一纳米晶表层,再进行气体渗氮,能把渗氮温度降低到300℃。

(3)功能梯度材料是20世纪80年代后期提出的新材料设计思想[32],是一种沿着某一方向、其功能随空间或时间连续变化的新型、高性能复合材料。采用应用涂层的思路,从模具钢的表面梯度涂层着手,在模具钢表面沉积一梯度材料涂层,以提高模具钢的使用寿命。

English Version

English Version  English Version

English Version